Der Begriff Keramofinish (oder Kermo-Finish) wird im Themengebiet der Oberflächentechnik immer wieder genannt. Häufig jedoch gibt es unterschiedliche Auffassungen, was genau darunter zu verstehen ist. In diesem Artikel erfahren Sie, was Sie zu diesem Thema wissen sollten.

Was bedeutet Keramofinish?

Unter Keramofinish versteht man das Gleitschleifen bzw. Trowalisieren mit bestimmten Schleifsteinen und Schleifpasten in einer bestimmten Abfolge. Der Begriff wurde 1986 erstmals von der Firma Rösler markenrechtlich registriert.

Beim Gleitschleifen (auch Trowalisieren genannt) werden die zu bearbeitenden Bauteile zusammen mit Schleifkörpern in einen Behälter gegeben. Das Bauteil-Schleifkörper-Gemisch wird in Bewegung versetzt, wodurch die Oberfläche der Bauteile geschliffen und poliert wird. Es gibt laut Norm DIN 8589-17 vier unterschiedliche Arten des Gleitschleifens: Fliehkraftgleitschleifen, Vibrationsgleitschleifen, Trommelgleitschleifen und Tauchgleitschleifen. Diese Unterscheidung bezieht sich auf die Anlagentechnik. Für eine optimale Bearbeitung ist neben der Technik der Anlagen die Wahl der richtigen Schleifkörper und Zusatzmittel relevant. Es gibt eine Vielzahl von unterschiedlichen Schleifkörpern, Schleifpulvern sowie Compounds, die verwendet werden können. Eine Kombination hat sich dabei als besonders effektiv herausgestellt – wenn es um das Glätten und Polieren von Bauteilen geht – und hat sich als feste Begrifflichkeit in der Branche etabliert.

Welche Schleifkörper werden bei Keramofinish- Prozessen eingesetzt?

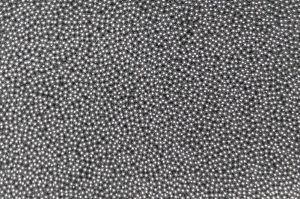

Bei einem typischen Keramofinish-Prozess kommen zwei Bestandteile zum Einsatz. Zum einen Schleifkörper aus Keramik (daher Keramo-Finish). In den meisten Fällen reines Porzellan mit hohem spezifischem Gewicht. Zum anderen bestimmte Schleifpulver. Diese Schleifpulver enthalten Schleifmineralien, die sich während des Prozesses zerreiben und immer feiner werden. Dadurch wird anfangs ein hoher Abtrag erzielt, zum Ende des Prozesses wird die Oberfläche nur noch poliert.

Welche Oberflächengüten können erreicht werden?

Im Keramofinish-Prozess werden Oberflächen geglättet und hochglanzpoliert. Werkstückkanten werden entgratet und leicht verrundet. Oberflächenrauheiten können auf ca. Rz 0,2 bzw. Ra 0,05 reduziert werden. Die Qualität der Oberfläche wird deutlich verbessert. Der Glanzgrad wird deutlich erhöht. Zudem wird die Oberfläche leicht verdichtet, was auch zu einer Erhöhung der Lebensdauer führt. Ausschlaggebend für die erzielte Oberfläche ist die Bearbeitungszeit. Je nach Ausgangsrauheit und Material des Werkstücks dauern Keramofinish- Prozesse einige Stunden bis hin zu mehreren Tagen.

Welche Bauteile können bearbeitet werden?

Keramofinish-Prozesse können zur Bearbeitung unterschiedlichster Bauteile eingesetzt werden. Sowohl Serienbauteile in hohen Stückzahlen als auch Einzelteile, die berührungslos bearbeitet werden müssen, sind möglich. Primär wird der Prozess für das Glätten und Hochglanzpolieren von Metallbauteilen aus Stahl, Edelstahl, Messing oder Hartmetall verwendet. Die erreichte Oberflächengüte fällt jedoch je nach Material unterschiedlich aus. Bei Messingbauteilen lässt sich im Prozess bspw. ein deutlich höherer Glanz als bei Aluminiumbauteilen erreichen. Neben Metallbauteilen können auch Bauteile aus anderen Materialien bearbeitet werden, zum Beispiel Keramik.

Polierte Triebswerkssegmente |  Poliertes Zahnrad aus Stahl |  Polierte optische Bauteile |

Keramofinish vs. Kugelpolieren / Hochglanzverdichten

Ein weiterer Prozess, der häufig für das Glätten und Polieren eingesetzt wird, ist das Kugelpolieren. Hier wird anstatt mit Keramikschleifkörpern mit Stahlkugeln, Stahlstiften oder Stahlsatelliten gearbeitet. Auf den ersten Blick werden beim Kugelpolieren ähnliche Ergebnisse erzeugt wie bei einem Keramofinish-Prozess. Bei genauerer Betrachtung zeigt sich jedoch, dass die Wirkweise und auch das Ergebnis stark voneinander abweichen. Beim Kugelpolieren erfolgt kein Schleifen auf der Fläche. Unebenheiten und Rauheitsspitzen werden lediglich durch Druck eingeebnet. Durch den Druck der Stahlkugeln entsteht eine beim Kugelpolieren typische Oberfläche mit feinen Dellen. Diese Oberflächenstruktur wird oftmals als „Orangenhaut“ bezeichnet. Die erreichbare Oberflächengüte im Hinblick auf Glanzgrat und Oberflächenrauheit ist etwas geringer als bei Keramofinish-Prozessen. Die Oberfläche wird durchs Kugelpolieren deutlich verdichtet. Daher wird das Kugelpolieren auch als Hochglanzverdichten bezeichnet.

Wir bearbeiten Ihre Bauteile im Keramofinish- Prozess

Bei Dörfler&Schmidt bearbeiten wir unterschiedlichste Bauteile im Keramofinish-Prozess. Dank unseres großen Maschinenparks mit unterschiedlichsten Gleitschleif-Anlagen und unserem breiten Spektrum an Verfahrensmitteln können wir für Ihr Bauteil den am besten passenden Prozess definieren und anwenden.